Toplam Üretken Bakım (TPM) Nedir ve Verimliliğinizi Nasıl Etkiler?

Toplam Üretken Bakım (TPM) Nedir ve Verimliliğinizi Nasıl Etkiler?

- 31 Ağustos 2020

- Yayınlayan: Pbt Pro

- Kategori: Bakım ve Onarım Yazılımı, CMMS, Genel, Makaleler, Pbt Pro

Toplam üretken bakım (TPM) , üretim bütünlüğünü ve sistemlerin kalitesini korumak ve iyileştirmek için makineleri, ekipmanları, çalışanları ve destek süreçlerini etkin kullanma sürecidir.

Basitçe söylemek gerekirse, proaktif ve önleyici bakım tekniklerini vurgularken çalışanları kendi ekipmanlarının bakımına dahil etme sürecidir. Toplam üretken bakım, mükemmel üretim için çaba gösterir.

Kısaca :

- Arıza yok

- Durmak ya da yavaşlamak yok

- Kusur yok

- Kaza yok

Toplam üretken bakımın amacı kesinti süresini azaltarak üretkenliği artırmak olduğundan, bir TPM programının uygulanması, zaman içinde genel ekipman verimliliğinizi (OEE) büyük ölçüde etkileyebilir. Bunu yapmak için, önleyici bakım her zaman herkesin zihninde ön planda olmalıdır. Örneğin, “bozulduğunda düzelteceğiz” zihniyetine sahip makinelerin çalıştırılması, toplam verimli bakım için bir seçenek değildir. Bir TPM programı, bu zihniyetten kurtulmanıza yardımcı olur ve makineyi bir operasyonun ana odağına yerleştirme ve kullanılabilirliğini en üst düzeye çıkarma işlemine dönüştürür.

TPM aracılığıyla OEE’ yi iyileştirmek, genellikle önleyici ve otonom bakım, makine operatörlerinin eğitimi, iş süreçlerinin güvenliği ve standardizasyonu gibi temel alanları ele almak için küçük, çok disiplinli ekipler oluşturularak yapılır. Toplam üretken bakım, üretim araçlarının verimli ve etkili kullanımına odaklanır, bu da tüm departmanların dahil olması gerektiği anlamına gelir. Bu ekipler, ekipman güvenilirliği yoluyla üretkenliği artırmak ve arıza süresini azaltmak için birlikte çalışır.

Toplam Üretken Bakımın (TPM) Faydaları

Planlı bakıma geçmek, TPM programını uygulamanın en büyük avantajlarından biridir. Reaktif bakım veya “arızalarla mücadele” maliyetlidir, çünkü yalnızca makine onarımlarının faturasını ödemekle kalmaz, aynı zamanda planlanmamış arıza sürelerinin maliyetiyle de uğraşırsınız. Toplam verimli bakımdan kaynaklanan bazı doğrudan ve dolaylı faydalara bir göz atalım.

|

Toplam Üretken Bakımın Faydaları |

|

|

Doğrudan Faydalar |

Dolaylı Faydalar |

|

OEE’ de artışla sonuçlanan daha az plansız arıza süresi |

Çalışan güven seviyelerinde artış |

|

Müşteri şikayetlerinde azalma |

Temiz, düzenli bir iş yeri üretir |

|

İşyeri kazalarında azalma |

Sahiplenme duygusuyla çalışanlar arasında olumlu tutumların artması |

|

Üretim maliyetlerinde azalma |

Kirlilik kontrol önlemleri takip edilir |

| Ürün kalitesinde artış |

Bölümler arası paylaşılan bilgi ve deneyim |

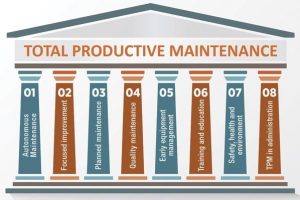

Toplam Üretken Bakımın (TPM) 8 Sütunu

Geleneksel toplam üretken bakım, Japon Seiichi Nakajima tarafından geliştirilmiştir. Konuyla ilgili çalışmalarının sonuçları 1960’ların sonu ve 1970’lerin başında TPM sürecini ortaya çıkarmıştır. Toyota için parça üreten bir şirket olan Nippon Denso, TPM programını uygulayan ilk kuruluşlardan birisidir. Çalışmalar, TPM’ nin nasıl uygulanacağına dair uluslararası kabul görmüş bir kıyaslama ile sonuçlanmıştır. Birleştirilerek yalın üretim teknikleri TPM 5-S sistemine dayalı sekiz sütunda inşa edilmiştir. 5-S sistemi, beş Japonca kelimeye ve anlamlarına dayanan bir organizasyon yöntemidir:

- Seiri (organize): Çalışma alanındaki karmaşayı ortadan kaldırın

- Seiton (düzen): “Her şey için yerine ait bir yer” izleyerek düzeni sağlayın

- Seiso (temizlik): çalışma alanını temizleyin ve bu şekilde tutun

- Seiketsu (standartlaştırın): tüm iş süreçlerini standartlaştırarak tutarlı hale getirin

- Shitsuke (sürdürme): ilk dört adımı sürekli olarak güçlendirin

Toplam üretken bakımın sekiz ayağı, ekipman güvenilirliğini artırmaya yardımcı olmak için proaktif ve önleyici tekniklere odaklanır. Sekiz sütun şunlardır: otonom bakım; odaklı iyileştirme ( kaizen ); planlı bakım; kalite Yönetimi; erken ekipman yönetimi; Eğitim ve öğretim; güvenlik, sağlık ve çevre; ve yönetimde TPM.

- Otonom bakım:Otonom bakım, operatörlerinizin temizlik, yağlama ve teftiş gibi rutin bakımlar konusunda tam eğitim almasını sağlamanın yanı sıra bu sorumluluğu yalnızca onlara bırakılması anlamına gelir. Bu durum, makine operatörlerine ekipmanlarına sahip olma hissi verir ve belirli ekipman parçası hakkındaki bilgilerini artırır. Ayrıca, makinenin her zaman temiz ve yağlanmış olmasını garanti eder. Sorunları, arızalanmadan önce tespit etmeye yardımcı olur ve bakım personelini daha üst düzey görevler için serbest bırakır. Otonom bakımın uygulanması, makine operatörünün sürdürmesi gereken “temel” bir standarda göre temizlik işlemlerini içerir. Bu, operatör, makinenin kılavuzuna dayalı olarak rutin bir inceleme yapmak için teknik beceriler konusunda eğitim almalıdır. Operatör eğitildikten sonra kendi otonom denetim programını belirler. Standardizasyon, herkesin aynı prosedürleri ve süreçleri izlemesini sağlar.

- Odaklanmış iyileştirme:Odaklı iyileştirme, “gelişme” anlamına gelen Japonca “kaizen” terimine dayanmaktadır. Üretimde kaizen, işlevleri ve süreçleri sürekli olarak iyileştirmeyi gerektirir. Odaklanmış iyileştirme, sürece bir bütün olarak bakar ve onu nasıl iyileştireceğine dair beyin fırtınası yapar. Küçük ekiplerin, ekipmanın çalışmasına ilişkin süreçlerde düzenli, artımlı iyileştirmeler uygulamak için proaktif olarak birlikte çalışma zihniyetine sahip olmaları TPM’ nin anahtarıdır. Ekip üyelerinin çeşitlendirilmesi, işlevler arası beyin fırtınası yoluyla tekrar eden sorunların belirlenmesine olanak tanır. Ayrıca, ekiplerin süreçlerin farklı departmanları nasıl etkilediğini görebilmesi için şirket genelinden gelen bilgileri birleştirir. Ayrıca odaklanmış iyileştirme, her bir eylemin risklerini analiz ederek emniyeti artırırken ürün kusurlarını ve süreç sayısını azaltarak verimliliği artırır. Son olarak, odaklanmış iyileştirme, iyileştirmelerin standartlaştırılmasını sağlayarak onları tekrarlanabilir ve sürdürülebilir kılar.

- Planlı bakım:Planlı bakım, arıza oranları ve geçmiş arıza süreleri gibi ölçümleri incelemeyi ve ardından bu tahmin edilen veya ölçülen arıza oranları veya arıza süreleri temelinde bakım görevlerinin planlanmasını içerir. Diğer bir deyişle, ekipman üzerinde bakım yapmak için belirli bir zaman olduğundan, ekipmanın boşta olduğu veya düşük kapasitede üretim yaptığı ve üretimi nadiren kesintiye uğrattığı zamanlarda bakım planlayabilirsiniz. Ek olarak, planlı bakım, programlı bakım gerçekleştiğinde envanter oluşumuna izin verir. Her bir ekipman parçasının bakım faaliyetleri için ne zaman planlandığını bileceğinizden, bu envanter oluşumuna sahip olmak, bakım nedeniyle üretimdeki herhangi bir düşüşün azaltılmasını sağlar. Bu proaktif yaklaşımı benimsemek, çoğu bakımın makinelerin üretim için programlanmadığı zamanlar için planlanmasına izin vererek planlanmamış arıza süresini büyük ölçüde azaltır. Ayrıca, aşınmaya ve bozulmaya eğilimli parçaları daha iyi kontrol etme yeteneği sağlayarak envanteri daha kapsamlı planlamanıza da olanak tanır. Diğer faydalar arasında, çalışma süresine yol açan arızalarda kademeli bir azalma ve maksimum potansiyeline kullanıldığından ekipmana yapılan sermaye yatırımlarında azalma sayılabilir.

- Bakım Kalitesi:Gerçekleştirilen bakımın kalitesi yetersizse, dünyadaki tüm bakım planlaması ve stratejileri boşa gider. Kaliteli bakım, hata tespiti ve üretim sürecini aksatmamaya odaklanır. Bunu, yinelenen kusur kaynaklarını belirlemek ve ortadan kaldırmak için kök neden analizini (özellikle “5 Neden”) kullanarak yapar. Hataların veya kusurların kaynağını proaktif olarak tespit ederek, süreçler daha güvenilir hale gelir ve ilk seferde doğru özelliklere sahip ürünler üretir. Hedeflenen kaliteli bakım ile, sorunlar ele alınır ve kalıcı karşı önlemler için çalışma yapılır. Bu durum kusurlu ürünlerle ilgili sorunları ve arıza sürelerini en aza indirir veya tamamen ortadan kaldırır.

- Erken ekipman yönetimi: Erken ekipman yönetiminin TPM ayağı, toplam üretken bakım yoluyla elde edilen ekipmanının pratik bilgisini ve genel anlayışını ele alır ve yeni ekipman tasarımını iyileştirmek için kullanır. Ekipmanı en çok kullanan kişilerin girdileriyle tasarlamak, tedarikçilerin sürdürülebilirliği ve gelecekteki tasarımlarda makinenin çalışma şeklini iyileştirmesine olanak tanır. Ekipmanın tasarımını tartışırken, temizleme ve yağlama kolaylığı, parçaların erişilebilirliği, kontrolleri operatör için rahat olacak şekilde ergonomik olarak yerleştirme, geçişlerin nasıl gerçekleştiği ve güvenlik özellikleri gibi şeylerden bahsetmek önemlidir. Bu yaklaşımı benimsemek verimliliği daha da artırır çünkü yeni ekipman istenen özellikleri zaten karşılar ve daha az başlatma sorunu vardır, bu nedenle planlanan performans seviyelerine daha hızlı ulaşılır.

- Eğitim ve öğretim:Ekipman hakkında bilgi eksikliği bir TPM programını rayından çıkarabilir. Eğitim ve öğretim operatörler, yöneticiler ve bakım personeli için geçerlidir. Herkesin TPM sürecine konsantre olmasını sağlamayı ve TPM hedeflerine ulaşılabilmesi için herhangi bir bilgi eksikliğini gidermeyi amaçlamaktadır. Bu, operatörlerin ekipmanı proaktif olarak bakımını yapma ve ortaya çıkan sorunları belirleme becerilerini öğrendiği yerdir. Bakım ekibi proaktif ve önleyici bir bakım programının nasıl uygulanacağını öğrenir ve yöneticiler TPM ilkeleri, çalışan gelişimi ve koçluk konularında bilgili hale gelir.

7. Güvenlik, sağlık ve çevre:Güvenli bir çalışma ortamı sağlamak, çalışanların görevlerini sağlık riskleri olmaksızın güvenli bir yerde gerçekleştirebilmeleri anlamına gelir. Üretimi daha verimli hale getiren bir ortam üretmek önemlidir, ancak bu bir çalışanın güvenliği ve sağlığı riski altında olmamalıdır. Bunu başarmak için, TPM sürecinde sunulan tüm çözümler her zaman güvenlik, sağlık ve çevreyi dikkate almalıdır. Açık faydaların yanı sıra, çalışanlar her gün güvenli bir ortamda çalışmaya geldiklerinde, bu önemli husus hakkında endişelenmeleri gerekmediği için tutumları daha iyi olma eğilimindedir. Bu, üretkenliği gözle görülür bir şekilde artırabilir. TPM sürecinin erken ekipman yönetimi aşamasında güvenliğin dikkate alınmasına özellikle dikkat edilmelidir.

- Yönetimde TPM:İyi bir TPM programı, yalnızca parçalarının toplamı kadar iyidir. Toplam üretken bakım, idari işlevlerde mevcut durumun ötesine bakmalıdır. Bu, sipariş işleme, tedarik ve programlama gibi şeyleri iyileştirerek üretimi desteklemek anlamına gelir. İdari işlevler, genellikle tüm üretim sürecinin ilk adımıdır, bu nedenle, basitleştirilmiş olmaları önemlidir. Örneğin, sipariş işleme prosedürleri daha akıcı hale gelirse, malzeme fabrikaya daha hızlı ve daha az hatayla ulaşır ve eksik parçalar izlenirken olası aksama sürelerini ortadan kaldırır.

Toplam Üretken Bakım (TPM) Nasıl Uygulanır

Artık TPM sürecinin inşa edildiği temel (5-S sistemi) maddeleri anladığınıza göre, bir TPM programının nasıl uygulanacağına bir göz atalım. Bu genellikle beş adımda yapılır: bir pilot alan tanımlama, ekipmanı çalıştırma durumuna geri döndürme, OEE’ yi ölçme, büyük kayıpları ele alma ve azaltma ve planlı bakımı uygulama.

Adım 1: Bir Pilot Alan Belirleyin

Uygulamaya başlamak için bir pilot alan kullanmak, süreçten çıkan faydaları gördüklerinde personelin daha fazla kabul görmesine yardımcı olur. Bir pilot alan için ekipman seçerken şu üç soruyu göz önünde bulundurun:

- Geliştirmesi en kolay olan nedir? İyileştirmesi en kolay ekipmanı seçmek size anında ve olumlu sonuçlar alma şansı verir; ancak, TPM sürecini diğer iki seçenek kadar güçlü bir şekilde test etmez.

- Darboğaz nerede? Üretimin açıkça durdurulduğu yere göre ekipman seçmek size toplam çıktıda anında artış sağlarken aynı zamanda hızlı geri dönüş te sağlar. Dezavantajı ise, bu ekipmanı pilot olarak kullanmak, kritik bir varlığı örnek olarak kullandığınız ve istediğinizden daha uzun süre çevrimdışı kalma durumunu riske attığınız anlamına gelir.

- En sorunlu olan nedir? Operatörlere en fazla sorun çıkartan ekipman için TPM programına desteği güçlendirecektir. Bununla birlikte, bu size önceki yaklaşım kadar anında geri dönüş sağlamaz.

Bir TPM programını ilk kez uyguluyorsanız, en iyi seçiminiz genellikle ilk yaklaşımdır – iyileştirilmesi en kolay ekipmandır. Toplam üretken bakım konusunda biraz veya kapsamlı deneyime sahipseniz, darboğazı düzeltmeyi seçebilirsiniz. Bunun nedeni, geçici stok veya envanter oluşturabilmeniz, arıza süresinin tolere edilebilmesini sağlayarak riski en aza indirebilmenizdir.

Pilot seçim sürecine işletmenizin tüm bölümlerindeki çalışanları (operatörler, bakım personeli, yöneticiler ve idare) dahil edin. İlerlemeyi herkesin görmesi için proje panosu gibi bir görseli kullanmak iyi bir fikirdir.

Adım 2: Ekipmanı İlk Çalışma Koşuluna Geri Yükleyin

Ekipmanı birincil çalışma durumuna geri getirme kavramı, 5-S sistemi ve otonom bakım etrafında dönmektedir. Öncelikle, TPM katılımcıları 5-S sistemini kullanarak ekipmanı sürekli olarak orijinal durumunda tutmayı öğrenmelidir: organize etme, temizlik, düzen, standartlaştırma ve sürdürme. Bu şunları içerebilir:

- Ekipmanın alanı ve mevcut durumunu fotoğraflamak ve ardından bunları proje panonuza asmak.

- Kullanılmayan aletleri, kalıntıları ve atık olarak kabul edilebilecek her şeyi kaldırarak alanı temizlemek.

- Düzenli olarak kullandığınız araçları ve bileşenleri organize etmek (araç ana hatlarına sahip bir gölge panosu iyi bir seçenektir).

- Ekipmanı ve çevresini iyice temizlemek.

- Ekipman ve çevresindeki alandaki iyileştirmelerin fotoğrafını çekmek ve ardından proje panosuna göndermek.

- Bu sürecin sürekliliğini sağlamak için standart bir 5-S iş süreci oluşturmak.

- 5-S sürecinin takip edildiğinden emin olmak için sürecin azalan sıklıkta (önce günlük, sonra haftalık, vb.) Denetlenmesini yapmak.

Ekipmanın temel durumunu belirledikten sonra, otonom bakım programını, operatörleri ekipmanı aşınma ve anormalliklere karşı incelerken nasıl temizleyecekleri konusunda eğiterek uygulayabilirsiniz. Otonom bir bakım programı oluşturmak, ekipmanı doğru bir şekilde temizlemek, incelemek ve yağlamak için standart bir yol geliştirmek anlamına da gelir. Otonom bakım programı için planlama döneminde ele alınacak konular şunları içerir:

- Aşınmaya dayanıklı parçalar dahil olmak üzere inceleme noktalarının belirlenmesi ve belgelenmesi.

- Makine çalışırken denetlemeye yardımcı olmak için mümkün olan yerlerde görüş alanını artırmak

- Ayar noktalarını tanımlama ve açık bir şekilde etiketleme

- Tüm yağlama noktalarının belirlenmesi ve değişimler veya planlanan arıza süreleri sırasında bakımın programlanması

- Operatörleri, ortaya çıkan veya potansiyel sorunlardan haberdar etmeleri için eğitmek

- Operatör kontrollü tüm görevler için otonom bir bakım kontrol listesi oluşturmak.

- Kontrol listesinin takip edildiğinden emin olmak için sürecin azalan sıklıkta denetlenmesi.

- Adım: OEE’yi ölçün

Üçüncü adım, hedef ekipman için OEE’ yi manuel olarak veya yazılım kullanarak otomatik izlemenizi gerektirir. Düzenli olarak OEE’yi ölçmek, TPM programınızın çalışıp çalışmadığına dair veriye dayalı bir izleme sağlar ve zaman içindeki ilerlemeyi görmenize olanak tanır.

Ekipmanla ilgili en büyük kayıplar planlanmamış arıza süresinin sonucu olduğundan, her plansız durma olayını kategorize etmek önemlidir. Bu, size bir durmanın nerede meydana geldiğine daha doğru bir bakış sağlar. Bilinmeyen nedenler için “bilinmeyen” veya “ayrılmamış” bir durdurma süresi kategorisi ekleyin.

Planlanmamış durma süresinin doğru bir gösterimini ve küçük duraklamaların ve yavaş döngülerin üretimi nasıl etkilediğinin net bir resmini elde etmek için en az iki hafta veri toplamanız önerilir. Aşağıda, ilk 5 kayıp çizelgesinin basitleştirilmiş bir örneği bulunmaktadır. Her kayıp kategorize edilir ve en çok kesintiye neden olan kayıptan en az neden olan kayba doğru azalan sıradadır.

|

İlk 5 Kayıp Tablosu |

||

|

Kayıp Sıralaması |

Kayıp Kategorisi |

Kayıp Zaman (dakika) |

|

1 |

Ekipman Arızası: Dolgu Sıkışması | 400 |

|

2 |

Ekipman Arızası: Şişe Etiketleyici Aşağı | 250 |

|

3 |

Kurulum / Ayarlamalar: Şişe Değişimi |

170 |

|

4 |

Kurulum / Ayarlamalar: Etiket Değişikliği |

165 |

| 5 | Ekipman Arızası: Şişe Sıkışması |

10 |

| Toplam Kayıp Süre = 995 dakika (16,5 saat) | ||

Adım 4: Büyük Kayıpların Ele Alınması / Azaltılması

En büyük kayıplarınızın nerede olduğuna dair veriye dayalı bir anlık görüntü elde ettiğinizde, bunları ele alma zamanı gelmiştir. Bu adım, daha önce tartışılan odaklanmış iyileştirme veya kaizen sütununu kullanır. Bunu yapmak için, temel neden analizini kullanarak OEE verilerini inceleyebilecek ve kayıpların ana nedenlerini belirleyebilecek çapraz fonksiyonlu operatörler, bakım personeli ve denetçilerden oluşan bir ekip oluşturun. Ekibinizin süreci şöyle olabilir:

- OEE ve durma süresi verilerine göre bir kayıp seçin. Bu, planlanmamış durma süresinin en büyük kaynağı olmalıdır.

- Sorun (lar) ın belirtilerine bakın. Gözlemler, fiziksel kanıtlar ve fotoğrafik kanıtlar gibi belirtiler hakkında ayrıntılı bilgi toplayın.

- Ekibinizle, sorunun / sorunların olası nedenlerini tartışın ve belirleyin, topladığınız kanıtlara göre olası nedenleri kontrol edin ve sorunu çözmenin en etkili yolları için beyin fırtınası yapın.

- Üzerinde anlaşmaya varılan düzeltmeleri uygulamak için planlı kesinti süresini belirleyin.

- Düzeltme uygulandıktan sonra üretimi yeniden başlatın ve düzeltmenin zaman içinde ne kadar etkili olduğunu gözlemleyin. Sorunu çözerse, değişikliği uygulamak ve durma süresinin bir sonraki nedenine geçmek için bir not alın. Değilse, daha fazla bilgi toplayın ve başka bir beyin fırtınası oturumu düzenleyin.

Adım 5: Planlı Bakımı Uygulayın

TPM uygulama sürecinin son adımı, proaktif bakım tekniklerinin programınıza entegrasyonudur. Bu, planlı bakımın üçüncü temelini oluşturur. Üç faktöre bakarak hangi bileşenlerin proaktif bakım alması gerektiğini seçin: aşınan bileşenler, arızalanan bileşenler ve stres noktaları. Stres noktalarının belirlenmesi genellikle kızılötesi termografi ve titreşim analizi kullanılarak yapılır .

Ardından, proaktif bakım aralıklarını kullanın. Bu aralıklar sabit değildir ve gerektiğinde güncellenebilir. Aşınma ve tahmini arızaya dayalı bileşenler için, mevcut aşınma seviyesini ve ardından bir temel değiştirme aralığını belirleyin. Bunlar belirlendikten sonra, tüm aşınmaya ve arızaya meyilli bileşenlerin proaktif bir değişim programını oluşturabilirsiniz. Bunu yaparken, “takvim zamanı” yerine “çalışma zamanı” kullanın. Son olarak, planlanan bakım programına dayalı olarak iş emirleri oluşturmak için standart bir süreç geliştirin.

Bir geri bildirim sistemi tasarlayarak bakım aralıklarını optimize edebilirsiniz. Operatörlerin değiştirme bilgilerini ve değiştirme sırasında bileşen durumunu kaydedebilecekleri, aşınma ve arızaya meyilli her bileşen için günlük sayfaları gibi şeyler önemli olacaktır. Ek olarak, bakım programının takip edildiğini ve bileşen günlüklerinin güncel tutulduğunu doğrulamak için aylık planlı bakım denetimleri gerçekleştirin. Bakım programında değişiklik yapılması gerekip gerekmediğini görmek için günlük bilgilerini gözden geçirin.

Kalan Dört TPM Sütunu Ne Olacak?

Uygulama sürecinin sekiz temel faktörden dördünü geçersiz kıldığını fark etmiş olabilirsiniz: kalite yönetimi, erken ekipman yönetimi, güvenlik ve yönetimde TPM. Peki bu etkinlikleri ne zaman başlatmalısınız? Gerektiği gibi nasıl kurulmalıdırlar. Bazı örneklere bir göz atalım.

- Kalite bakımı, müşteriler veya çalışanlar tarafından kaliteyle ilgili önemli sorunlar ortaya çıktığında TPM sürecine dahil edilmelidir.

- Erken ekipman yönetimini kullanmak için en iyi zaman, yeni ekipmanın tasarım aşamasında olduğu veya kurulduğu zamandır.

- Güvenlik, sağlık ve çevre her zaman herhangi bir sürecin veya program tasarımının ön saflarında yer almalıdır. Beş aşamalı uygulama süreciyle birlikte kullanın.

- Yönetimdeki TPM, planlı bakım programınızın son sürümünü uygulamadan önce ele alınmalıdır. İş emri gecikmeleri, işleme sorunları ve parça tedariki gibi yönetimdeki sorunlar, üretim sürecinin geri kalanını büyük ölçüde geciktirir.

Toplam Üretken Bakım (TPM) ile Elde Edilen İyileştirmenin Sürdürülmesi

Toplam verimli bir bakım programının uygulanması, nispeten kısa vadeli bir başarı sunar. İşin püf noktası, bu başarıyı uzun vadede sürdürmektir. Bu çalışanlarla başlar. Çalışanlar TPM programına katılırsa, şirketin gelişmiş geleceğini hayal ederlerse ve bu gelişmiş geleceğin kendilerine nasıl fayda sağladığını görebilirlerse, güçlü bir uyum duygusu yaratabilir. Başarıları ödüllendirmek, çalışanlar arasında yerleşik bağlılığı güçlendirmenin mükemmel bir yoludur.

TPM programınızla sürdürülebilir gelişme sağlamanın bir başka yolu da ilgi çekici, aktif liderliğe sahip olmaktır. Bu, programın önemini sadece kelimelerle değil, eylemlerle de gösterir. Katılım gösteren liderlik, çalışanların eski alışkanlıklarına geri dönmesini engeller ve sürece düzenli olarak yeni enerji verir.

Son olarak, kaizen’i gözden kaçırmayın. Sürekli iyileştirme, TPM programınızın değişen ortamlara uyum sağlamasına yardımcı olur ve programın eskimesini ve çalışanların ilgisiz kalmasını önler.